CONTEXTO Y OBJETIVOS

Contexto:

El cliente es una empresa de mantenimiento de molinos semi-autógenos (SAG) de minería pesada. En concreto, se dedican a hacer un seguimiento de la maquinaría industrial utilizada por varios de sus clientes, realizando medidas del grosor de varios componentes y piezas de las turbinas. De esta manera pueden ver cuánto se han desgastado las piezas, y estimar cuanto van a durar y cuando tienen que ser reemplazadas. Esto se consigue mediante refracción laser dentro de la turbina, generando una nube de puntos que es procesada por un programa especializado para obtener la altura o grosor de las distintas piezas. Los ingenieros de la empresa utilizan luego Microsoft Excel para procesar y gestionar esos datos, generar visualizaciones y reportes para sus clientes. Los reportes describen el estado actual de los equipos y sus distintos componentes/piezas, e incluyen una predicción de su vida útil en base a las toneladas de material procesado, que se obtiene mediante ajustes de regresión y análisis de datos de compañas anteriores (datos históricos).

Problema:

Este tipo de seguimiento genera un gran volumen de datos. Además, hay muchos otros datos a tener en cuenta, que están dispersos en varias hojas Excel. La empresa quiere consolidar la información en un documento único, agilizar la entrada de datos, y crear un modelo de análisis de datos históricos para estimar la vida útil de los equipos de forma automatizada. Los principales problemas se pueden resumir en la siguiente lista:

Podemos resumir los principales problemas en los siguientes puntos:

NUESTRA SOLUCIÓN

Exceloco ha creado una aplicación en Excel para gestionar todo al mismo tiempo, combinando y almacenando información de varias fuentes, la cual permite importar datos de otras hojas Excel fácilmente, filtrar y visualizar todo en un panel central, y predecir la vida útil de cada componente en base al tonelaje de material procesado. Además, tiene una opción para generar reportes automáticamente que se puede exportar a un archivo Word final que reciben sus clientes en forma de pdf.

La consola principal permite filtrar los datos por campaña en curso, componente, y parte/pieza específica para cada equipo. Se ha acordado utilizar una consola distinta para cada uno de los equipos gestionados. Además, esta consola tiene botones para poder crear/empezar una nueva campaña, añadir un nuevo componente o pieza del equipo (por ejemplo, cuando se reemplazan componentes), y añadir las medidas de tonelaje procesado y desgaste de cada componente/pieza durante el curso de la campaña.

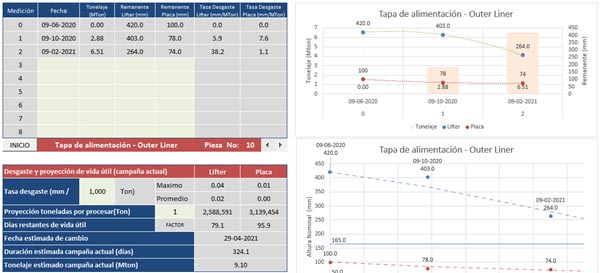

La misma consola muestra datos técnicos de cada componente y la tabla de mediciones para cada pieza. La tabla muestra por defecto las medidas de las piezas más desgastadas, pero permite seleccionar y visualizar cualquier otra pieza. Debajo de la tabla esta la proyección de vida útil de cada pieza que se obtiene a partir de datos de desgaste de la campaña en curso y con modelos de regresión utilizando datos históricos de compañas anteriores. Esto incluye la tasa de desgaste, proyección de toneladas por procesar, días restantes de vida útil, y fecha estimada de cambio de la pieza. Varios gráficos permiten visualizar las medidas de tonelaje, desgaste, y proyección.

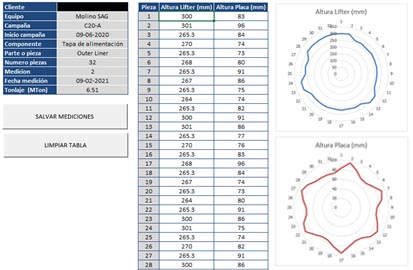

Otra hoja permite importar o entrar/corregir manualmente las medidas de desgaste de cada pieza del componente seleccionado. Los gráficos permiten una visualización del contorno transversal del interior de la turbina, y así ver instantáneamente que piezas están más desgastadas, o también captar rápidamente algún dato erróneo.

Los reportes generados (desde la consola principal) se guardan en otra hoja que tiene un formato específico para poder así ser exportado a Word junto al resumen final que se envía al cliente. Este resumen se prepara varias veces y de forma regular durante el curso de cada campaña, y para cada uno de los equipos. Por ello, es uno de los procesos que más trabajo requiere, y su automatización era crucial para agilizar el trabajo. La solución implementada permite generar reportes para cada uno de los componentes/piezas de manera instantánea. Los reportes incluyen información sobre la campaña (código, fecha inicio, etc.), tonelaje procesado hasta el momento, fecha de última medición, tasa promedio y tasa máxima de desgaste de las piezas seleccionadas, proyección de vida útil y toneladas por procesar, y fecha estimada de cambio de la pieza.